Produits de grande qualité et fiabilité pour la fusion des métaux ferreux (acier et fonte)

Ferro-alliages / Additifs

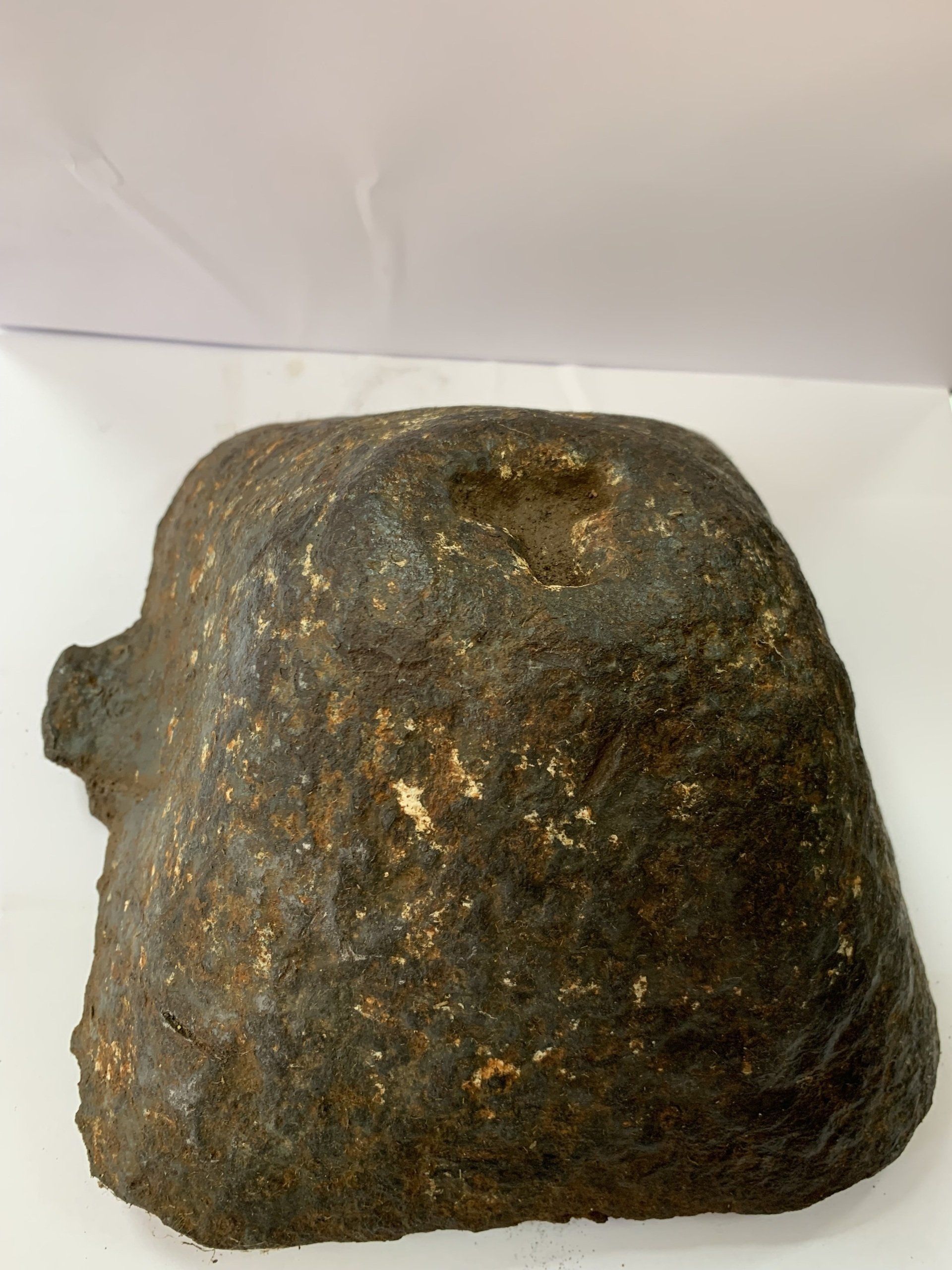

Le lingot de fonte (ou geuse de fonte) : élément indispensable à toute coulée de fonte GS. Issu des hauts-fourneaux lors de la transformation du minérai de fer, il permet de démarrer la coulée avec une bonne homogénéité des analyses chimiques avant l’ajout de la ferraille et des retours de coulée dans le four (cubilot, four à induction, etc).

Nous commercialisons des lingots de grande qualité, qui ont l’avantage de ne contenir que de très faibles quantités de Soufre (max 0,03%), de Phosphore (max 0,10%) et de manganèse (max0,09%), 3 matières tant redoutées des fonderies car elles fragilisent les pièces moulées. Les analyses de silicium varient généralement entre 0,5 et 1% tandis que celles du carbone oscillent entre 4 et 4,5%.

Le Graphite recarburant pour l’ajout de carbone :

Il permet d'intégrer le carbone au fer à l'état liquide. Il améliore ainsi l'usinage (grâce au graphite qui joue un rôle de lubrifiant) ainsi que la résistance à la chaleur et à l'oxydation. Les recarburants sont utilisés pour la fonte, tant grise que nodulaire, et l'acier comme apport de carbone au métal. Il existe aujourd'hui différents types de recarburants :

- Coke : coke de pétrole, coke métallurgique, coke d'acétylène, coke de brai...

- Naturel

- Synthétiques : graphite d'électrode, coke graphité...

- Anthracite calciné

Le choix du recarburant optimal pour votre procédé est essentiel car il existe de nombreuses variations entre un type et un autre : taille, composition, fines... Tous ces facteurs déterminent la performance de la recarburation dans votre procédé. Les graphites issus de la calcination ou de la graphitisation du coke de pétrole sont utilisés comme recarburants, tant pour l'ajout au four que pour l'ajustement de la poche :

- Coke de pétrole calciné ou CPC

- Coke de pétrole graphité ou CPG.

NB : Le CPC a généralement une teneur en soufre, en cendres et en matières volatiles plus élevée que le GPC

Le Ferro silicium pour l’addition de Silicium (FeSi 75%) :

Le Ferro silicium est utilisé comme désoxydant et sert pour la graphitisation du carbone. Les propriétés mécaniques des pièces coulées sont améliorées. En fonderie d’acier inoxydable, le Ferro silicium permet de maintenir le niveau d'inclusions et la teneur en carbone final à des niveaux très bas.

Le Carbure de silicium (SIC) pour l’ajout simultané de Si et de C : Le carbure de silicium et le Ferro silicium sont les sources les plus importantes de silicium dans la fusion du fer. Le SiC est obtenu en faisant fondre une matière carbonée, généralement du coke de pétrole, avec de la silice ou du sable de quartz dans des fours à arc électrique à plus de 2400ºC. Le carbure de silicium (SiC) se matérialisant à très haute température, le produit qui en résulte présente une très faible teneur en impuretés ou en produits indésirables. Pour cette raison, le rendement du carbure de silicium est plus élevé que celui obtenu avec d'autres produits contenant du silicium, comme le ferro-silicium. Comme il ne contient pas certains matériaux comme l'aluminium, la possibilité de générer des pores dans le bain est beaucoup plus faible. L'utilité du carbure de silicium dans la fusion de la fonte réside, d'une part, dans son apport en silicium et, d'autre part, dans son apport en carbone. Le carbure de silicium (SIC) est composé de 70% de silicium et de 30% de carbone. En outre, ce matériau confère au bain un pouvoir d'inoculation plus élevé. La synthèse du carbure de silicium s'achève lors de la phase de refroidissement, qui doit être lente. Le matériau de coulée le meilleur et le plus efficace est produit au centre du bloc pendant le refroidissement lent. Ce sont les cristaux du centre qui donnent au carbure de silicium la plus grande contribution de silicium et de carbone au métal fondu. En s'éloignant du centre du bloc, on obtient des carbures de silicium de moindre valeur pour la fusion et ils sont utilisés à d'autres fins.

Le Ferro manganèse pour l’ajout de Manganèse (FeMn) :

Le manganèse est un produit clé pour la production d'acier car il permet de piéger le soufre, de le désoxyder et de l'allier pour obtenir certaines propriétés physiques. En effet, le manganèse améliore la dureté et la résistance des pièces. Il est utilisé pour la fabrication de pièces devant résister à l’abrasion.

Le Ferro chrome pour l’ajout de chrome (FeCr) : Le ferrochrome est un alliage stable de chrome et de fer, dont la teneur en chrome est comprise entre 50 et 70 %. Il est produit dans des fours à arc submergé à partir de chromite, de minerai de chrome, de coke, d'autres combustibles carbonés, de dolomite et de quartzite. La production d'acier est le plus grand consommateur de ferrochrome, principalement la production d'acier inoxydable, car l'acier inoxydable a une teneur en chrome de 10 à 20 %. Le ferrochrome dont la teneur en chrome est inférieure à 56 % est communément appelé "chrome de charge" et est produit à partir de minerais de chrome à faible teneur en chrome.

Lors de la solidification des fontes moulées, le chrome est un puissant élément carburigène. Il forme des carbures complexes qui sont très stables. De plus, lors de la réaction eutectoïde, il participe énergiquement à la formation de la perlite.

Le Ferro silico magnésium pour la nodulisation du graphite (FeSiMg) :

La nodulisation est un procédé qui permet de contrôler la structure et les propriétés en changeant la forme du graphite, qui passe de flocons à sphéroïdal, dans la fonte pendant la solidification. Un noduliseur est un matériau qui contient des éléments formant du graphite sphéroïdal tels que Mg, Ce, Ca, Ba, etc. Une certaine quantité de magnésium en solution dans le métal de base est nécessaire pour obtenir le graphite sous forme sphéroïdale. D'autre part, le silicium qui est le principal élément graphitisant empêche la formation de carbure et contrôle la libération de Mg.

Ferro-alliages / nobles

Fe-Ti ( Ferrotitane ) :

Pour les fontes moulées, au-dessous de 0,25%, le FeTi est un bon graphitisant car il favorise la formation de graphite. Par ailleurs, le ferrotitane est utilisé comme agent d'alliage dans de nombreux types d'aciers. Il est notamment ajouté dans les aciers de construction, les aciers inoxydables et les électrodes de soudage. Lorsqu'il est ajouté à l'acier inoxydable, il empêche la formation de carbures de chrome et d'autres imperfections. Il est également utilisé dans la fabrication de tôles d'acier à faible teneur en carbone.

Ferrovanadium (FeV) :

Pour les fontes moulées, le vanadium est un puissant élément carburigène qui participe énergétiquement à la formation de la perlite. Par ailleurs, le ferrovanadium modifie la microstructure de l'acier. Il augmente la dureté et la résistance mécanique et la résistance à la corrosion. Il améliore également la résistance aux alcalins, à l'acide sulfurique et à l'acide chlorhydrique et est utilisé comme affineur de grains. Il est largement utilisé dans les aciers HSLA (High Strength low alloy Steel) ainsi que dans les aciers automobiles. Il augmente la résistance mécanique, de sorte que l'épaisseur de l'acier peut être réduite (réduction du poids), en obtenant la même résistance qu'avant l'utilisation du ferrovanadium.

Ferromolybdène (FeMo) :

Pour les fontes moulées, le molybdène est un élément carburigène peu énergétique qui participe à la formation de la perlite. Il est utilisé pour augmenter la trempabilité de l’acier. Il réduit également sa fragilité après un traitement élevé.

Ferrobore (FeBo) :

Jusqu’à 0,15%, le Bore est un graphitisant énergétique qui favorise la formation du graphite pour les fontes moulées. Au-delà de 0,15%, c’est un stabilisateur des carbures. En très petites quantités, le ferroboron (FeB) est utilisé comme additif d'alliage dans les aciers spéciaux. Il renforce l'acier et lui permet de durer plus longtemps. Il augmente également la susceptibilité magnétique de l'acier, ce qui le rend idéal pour la fabrication d'aimants de type Nb-Fe-B. Ajouté dans de très faibles pourcentages, il augmente considérablement les propriétés souhaitées.

Métaux purs

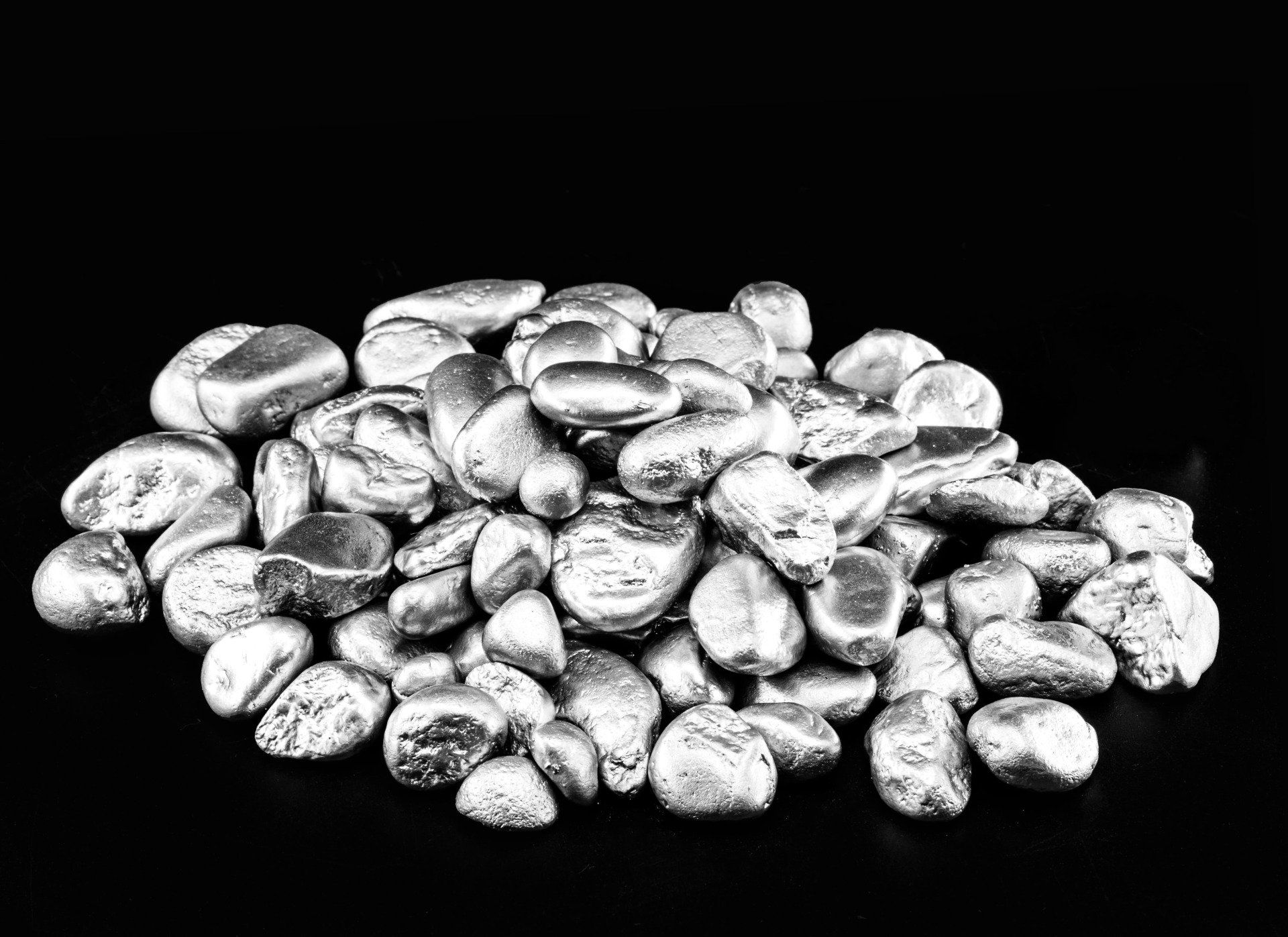

Nickel (Ni) :

Entre autres propriétés, le nickel possède une température de fusion élevée, une très grande résistance à la corrosion et à l'oxydation, d'excellentes propriétés de résistance à la chaleur et une grande capacité et facilité d'alliage avec de nombreux métaux. Il permet également d’augmenter la perméabilité magnétique. Le plus grand consommateur de nickel est l'industrie de fabrication de l'acier inoxydable, dont il est l'un des principaux composants. Le pourcentage de nickel dans l'acier inoxydable dépend des propriétés qui doivent être améliorées dans ce type d'acier. Mais il est également ajouté à d'autres types d'acier, de fer et de métaux non ferreux. Dans la fonte, le nickel est utilisé comme élément d'alliage pour affiner le grain de perlite et la structure du graphite. Il augmente la dureté du métal, homogénéise et réduit les différences de dureté entre des zones d'épaisseurs différentes.

Magnésium (Mg) :

Le plus léger des métaux usuels, le magnésium est aussi l’un des plus abondants sur Terre. C’est un métal encore plus léger que l’aluminium (densité = 1,74 contre 2,7), d’aspect blanc brillant mais qui s’oxyde et se ternit assez vite lorsqu’il est pur. Non allié, ses propriétés mécaniques sont assez faibles, c’est pourquoi on l’utilise sous forme d’alliages notamment avec l’aluminium. Sous forme d’alliage, il est très utilisé dans l’aéronautique, mais aussi pour les boîtiers d’ordinateurs portables et les appareils photos haut de gamme. Il est également de plus en plus utilisé dans l’automobile où la recherche de l’allègement des structures est un grand défi (tableaux de bord, armature du volant et armature des sièges, etc).

Etain (Sn) :

Pour les fontes moulées, l’étain est un stabilisateur énergique de la perlite lors de la réaction eutectoïde. Avec 0.1% de Sn seulement, on transforme une matrice ferrito-perlitique en une matrice perlitique. La principale application de l'étain consiste à recouvrir d'autres métaux pour les protéger de la corrosion. Il est utilisé pour protéger le cuivre, le fer et divers métaux utilisés dans la fabrication des boîtes de conserve, et il réduit également la fragilité du verre. Il est l'un des composants de l'alliage de bronze, avec le cuivre, et a de nombreuses autres utilisations.

Chimiplex , votre partenaire des métiers de la métallurgie

Besoin d'aide? Contactez nous